Arquivo

Filizola – Implantação de Linha de Fabricação usando TOC e OEE

Atuando como Técnico de Processos nas INDÚSTRIAS FILIZOLA BALANÇAS (1993 – 2001), conceituada indústria eletro-eletrônica fabricante de balanças industriais e comerciais situada na região norte da cidade de São Paulo, tive como foco principal de minhas atividades a elaboração de instruções de trabalho, processos de fabricação e apoio técnico tanto à área fabril quanto à Engenharia de Produtos (Eletrônicos e Mecânicos) para a melhoria dos produtos.

Entre os principais projetos desenvolvidos e implantados com sucesso estão:

1. IMPLANTAÇÃO DE LINHA ÚNICA DE FABRICAÇÃO

Os produtos fabricados pela empresa eram similares entre si, ou seja, os componentes eram comuns para as famílias de balanças (poucos eram os detalhes que os distinguiam, como capacidade ou carga e identificações). Estes produtos eram montados em linhas separadas, com até quatro operadores, existindo assim diversas bancadas de montagem. Quando ocorria falta de um determinado material, os produtos eram montados parcialmente para posterior finalização, ou quando um colaborador faltava, o rendimento da produção era menor (mesmo repondo a falta com outro operador). Os tempos de operação eram altos, assim como o número de operações. Praticava-se a variabilidade de operações neste sistema, elevando com isso os custos individuais de operação, ou seja, os custos fixos permaneciam e os custos variáveis sofriam altos e baixos (custos fixos são aqueles que existem independentemente da quantidade produzida, e os custos variáveis são aqueles que a fábrica tem para cada unidade produzida; destes dois valores temos o custo médio).

a. Primeira fase – racionalização e balanceamento do processo

Definimos que uma melhoria era necessária na linha de montagem, pois a produtividade era baixa (50% de Capacidade Líquida) e era necessário aumentar a produtividade sem aumentar os recursos envolvidos (mão-de-obra) a fim de atender a demanda de Vendas (sistema Make-to-Stock, ou fabricar para o estoque) e, principalmente, atender os Clientes com pedidos especiais (produtos com modificações conforme necessidade do Cliente) dentro do prazo especificado.

O primeiro passo foi realizar um amplo Estudo de Tempos e Movimentos em todas as linhas (a metodologia empregada está descrita no post https://sandrocan.wordpress.com/2008/12/15/228/) empregando para isso as folhas de cronometragem e descrição de processos. Estes dois formulários foram desenvolvidos por mim como parte integrante de um planejamento para o departamento (desenvolvimento de sistemática para elaboração e atualização dos processos de fabricação existentes na fábrica); a folha de cronometragem empregada foi a mesma utilizada no post https://sandrocan.wordpress.com/2008/12/15/228/. O processo de montagem foi filmado e, através destas metodologias, foi possível definir os tempos padrões de cada operação na montagem de uma balança, assim como detectar:

· Os desperdícios de processo (retrabalho, perda de tempo por defeitos nas peças, necessidade constante de alimentação dos postos de trabalho por parte dos operadores, entre outros fatores que determinavam o baixo rendimento das montagens).

· Os gargalos de produção das linhas (ou seja, um determinado posto produz X peças por hora enquanto que o posto seguinte produz ½ X peças por hora. Este posto de menor capacidade de produção é o gargalo da linha, acarretando fatalmente em estoque intermediário (peças semi-montadas entre os postos de montagem). O principal gargalo consistia nos postos de regulagem do conjunto aranha x célula (antes do burn-in) e nos postos de testes (após o burn-in); este posto era o principal gargalo de toda a linha, pois todos os problemas funcionais da balança (erro de peso, leds queimados, mau funcionamento, etc) eram detectados e ali mesmo corrigidos, atrasando assim todo o processo.

Usando a TOC (Theory Of Constraints) ou Teoria das Restrições (restrição é qualquer elemento ou fator que impede que um sistema conquiste um nível melhor de desempenho no que diz respeito à sua meta) foi possível avaliar os pontos de desperdício – e o que poderia ser melhorado no produto e no processo. Alguns itens melhorados foram:

· Parafusos foram substituídos por suportes plásticos de auto-encaixe, abraçadeiras antes parafusadas foram substituídas por outras auto-colantes;

· Colas bi-componentes para fixação dos níveis das balanças foram substituídas por outras mono-componentes e de secagem rápida;

· O cabo de força, que antes era enrolado pelo operador após a montagem na balança passou a vir pronto do fornecedor;

· Materiais foram padronizados em embalagens (quantidades múltiplas para facilitar o abastecimento, ou seja, adoção de sistema KANBAN baseado no post https://sandrocan.wordpress.com/2008/12/15/228/);

· Foram desenvolvidas ferramentas pneumáticas para fixações diversas e dispositivos para facilitar a montagem;

· Junto à Engenharia de Produtos Eletrônicos foi desenvolvida uma jiga de teste que, quando conectada à balança, realizava o auto-teste sem intervenção do operador, de forma rápida e confiável.

Após a definição dos tempos-padrões, verificamos os indicadores de eficiência global do processo (OEE ou Overall Equipment Effectiveness), ou seja, verificamos a capacidade da linha (a disponibilidade, a eficiência e a qualidade do processo de montagem):

· A disponibilidade é medida pela porcentagem que o operador efetivamente usa em atividade produtiva (aponta-se as perdas, trocas, manutenções, paradas, etc);

· A eficiência da operação é dada pela relação percentual entre a produção real e a produção padrão; e

· A qualidade é medida pela porcentagem de balanças montadas que cumpriu todos os requisitos e exigências de qualidade;

· Portanto, OEE = % disponibilidade x % eficiência x % qualidade.

Foi realizado um novo balanceamento de linha, visando aumentar o fluxo produtivo, observando os seguintes aspectos:

1- Balancear o fluxo e não a capacidade;

2- A utilização de um recurso não gargalo, não é determinada por sua disponibilidade, mas por alguma outra restrição do sistema;

3- Utilização e ativação de um recurso não são sinônimos;

4- Uma hora ganha em um recurso gargalo é uma hora ganha para o sistema como um todo;

5- Uma hora ganha em um recurso não gargalo não é nada, apenas miragem;

6- O lote de transferência pode não ser, e não deveria ser, igual ao lote de processamento;

7- O lote de processamento deve ser variável e não fixo;

8- Os gargalos não só determinam o fluxo do sistema como também determinam seus estoques;

9- A programação de atividades e a capacidade produtiva devem ser consideradas simultaneamente e não seqüencialmente. O lead-time é resultado da programação e não pode ser assumido a priori;

10- A soma dos ótimos locais não implica no ótimo do sistema.

As operações foram reavaliadas e redistribuídas ao longo dos postos de montagem; o tempo mínimo de montagem em cada posto caiu de 8 minutos para 4,5 minutos (sem considerar fadigas, perdas e outros abonos ao tempo); com os acréscimos, o tempo-padrão passou para 6 minutos, representando melhoria de produtividade em 26% através do aumento de produção, porém mantendo-se os mesmos recursos (de 63 balanças diárias para 84 balanças diárias).

b. Segunda fase – implantação do projeto: conceitos utilizados

O objetivo de implantar uma linha única de fabricação era o aumento da produtividade através da redução de perdas e desperdícios que ocorriam durante o processo. Listo abaixo algumas das vantagens em uma linha única de fabricação:

· Reprodutibilidade de operações (a linha única de fabricação permite a fabricação de produtos em elevadas quantidades, a custo individual extremamente baixo, utilizando-se para isso a reprodutibilidade das operações, em detrimento da variabilidade);

· Facilidade de abastecimento dos materiais nos postos (em função da necessidade do abastecedor de linha em atender diversas bancadas de montagem, para que a linha não ficasse parada, o operador saía de seu posto de montagem atrás do material que necessitava);

· Treinamento e desenvolvimento das habilidades (quanto maior a reprodutibilidade e menor a variabilidade, mais hábil se tornará o operador pois o processo se tornará mecânico em função da percepção e prática diária do operador);

· Melhor ergonomia para os operadores, com bancadas dimensionadas em virtude de um balanceamento de linha, e não mais aproveitamento de bancadas antigas, sem um projeto ergonômico; As antigas bancadas de madeira foram substituídas por bancadas metálicas perfiladas;

· Maior fluidez do fluxo produtivo, através do menor tempo de operação;

· Maior flexibilidade da linha de montagem, pois na ocorrência de faltar material para determinada balança, a linha era capaz de montar outro modelo sem perder produtividade;

· Maior facilidade em controlar o processo (PCP, Supervisão, Qualidade);

· Maior facilidade em reposição de mão-de-obra (ocorridas por férias, faltas, atrasos, dispensas, etc);

· Possibilidade de melhor disposição dos materiais nos postos de montagem, visando um melhor trabalho ergonômico e, portanto, menor fadiga.

Os principais resultados com a linha única foram:

· Através do balanceamento de linha, as diversas bancadas de montagem foram substituídas por uma linha única, onde o número de operadores caiu de 24 para 16 (mais 2 pessoas para retrabalhos de scrap/pendências);

· O tempo padrão por posto de montagem caiu de 6 minutos para 2,5 minutos;

· O tempo total para a fabricação de uma balança (considerando o início até o fim do processo) caiu de 48 para 40 minutos;

· A linha passou a ter uma capacidade bruta de 192 balanças por dia.

· O gargalo identificado no primeiro estágio do projeto foi eliminado através da implantação de 2 operadores como postos de retrabalho dos scraps, ou seja, quando o operador realizava o auto-teste na balança e ela apresentava algum erro, ele repassava esta balança para os postos de scrap (à frente de sua bancada) e os operadores procuravam o defeito; este processo proporcionou fluidez à linha, que passou a trabalhar em um ritmo constante;

· A capacidade líquida da produção, que antes era de 50%, passou para 83% (Capacidade Líquida = Capacidade Bruta x OEE);

· Facilitou o abastecimento do almoxarifado;

· Facilitou o fluxo de informações;

· Facilitou o controle de processo (Produção e PCP);

· Facilitou o treinamento de novos operadores para o processo, além da fácil reposição em situações de falta ou substituição.

· O burn-in (ou maturação), que antes recebia a balança parcialmente montada, passou a receber berços para os conjuntos eletrônicos. Somente os conjuntos eram submetidos à “maturação”, economizando espaço e reduzindo o gasto de energia (aquecia-se somente os conjuntos eletrônicos, e não mais chapas metálicas, coberturas plásticas e outros itens mecânicos, desnecessários de maturação. Tanto o burn-in quanto o teste funcional tem como objetivo a maturação do equipamento eletrônico, ou seja:

o O teste funcional tem o objetivo de certificar-se que o produto corresponde às especificações originais; e

o O Burn-In resume-se em colocar o produto, recém-industrializado, sob condições de estresse por um período de tempo. Neste período, o produto fica confinado em uma estufa, regulada para temperatura acima da nominal, em funcionamento pleno. Ao final, efetua-se uma nova bateria de testes para comprovar que o produto não sofreu avaria e está pronto para ser comercializado. Outro objetivo do Burn-In é capturar, ainda dentro do processo de fabricação, os componentes mais propensos à “mortalidade infantil”.

Para compreender em linhas gerais as ferramentas utilizadas, entende-se que:

· TOC (http://www.heptagon.com.br/intro-toc) = A Teoria das Restrições oferece fundamentos e ferramentas para ajudar na melhoria de processos, respondendo quatro perguntas fundamentais:

1. O que mudar?

2. Para o que mudar?

3. Como causar a mudança?

4. O que trará de melhoria contínua para o processo?

· OEE (Overall Equipment Effectiveness) = O Índice de Eficiência Global do Equipamento é medido por:

5. OEE = % disponibilidade x % eficiência x % qualidade, onde:

6. Disponibilidade= (Tempo (horas)disponíveis)/(Tempo (horas)teóricas)

7. Eficiência= (Produção Real ou Tempo Real)/(Produção Padrão ou Tempo Padrão)

8. Qualidade = (Qtde de Peças Boas Produzidas)/(Qtde Total de Peças Produzidas)

9. Capacidade Bruta (Cb) = 3600/Tc, onde Tc = Tempo do Ciclo da operação em segundos;

10. Capacidade Líquida (Cl) = Cb x OEE, onde quanto mais próximo de 100% for o índice de OEE, mais eficiente será o equipamento ou processo.

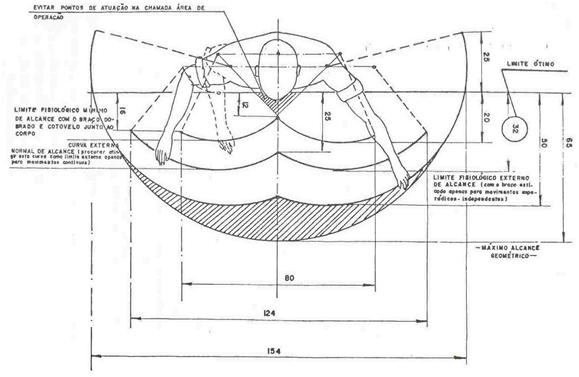

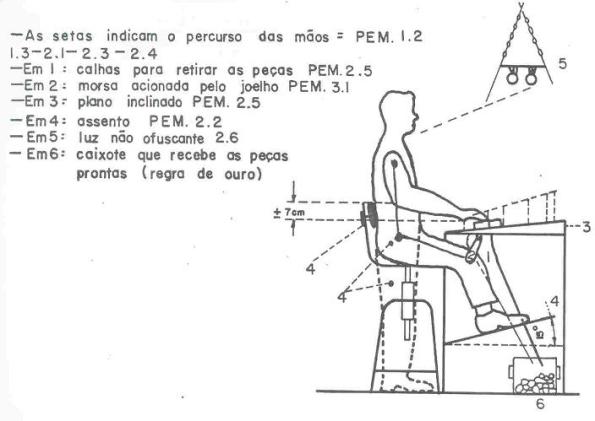

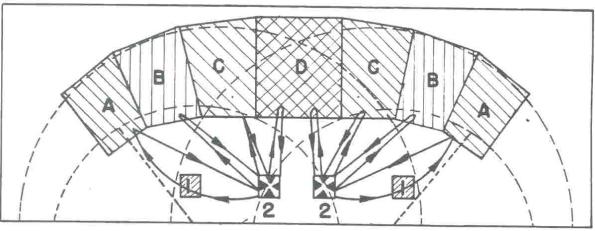

· Avaliou-se o Princípio de Economia de Movimentos para a implantação da nova linha de fabricação, ou seja, na arrumação de um posto de trabalho as ferramentas, os materiais e os objetos trabalhados devem ser dispostos de modo a exigirem movimentos de menor amplitude para serem apanhados e manuseados.

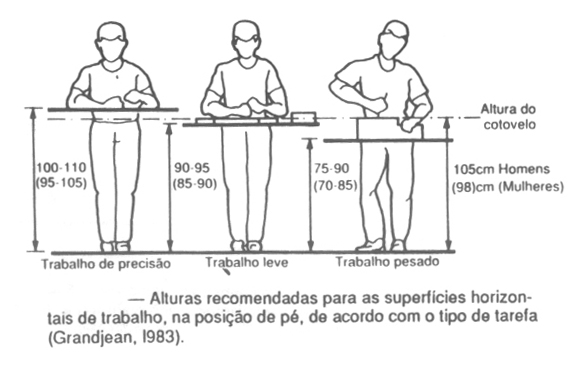

· Previu-se também a altura do posto de trabalho, onde a posição que provoca menor fadiga ao operador é a posição de pé ou sentado, alternadamente e quando o operador o preferir.

Após a verificação da altura do posto de trabalho, verificou-se a disposição dos materiais, ou seja, um lugar para cada coisa e cada coisa em seu lugar (trata-se do princípio da ORDEM; ao determinar-se um lugar para cada coisa e encontrando-se cada coisa em seu lugar, economizam-se o tempo, a fadiga, seja fadiga muscular, neuro-sensorial, dinâmica, momentânea e/ou crônica) e as irritações de quem procura; evitam-se os movimentos desnecessários, inclusive dos olhos, e a concentração mental; e obtém-se o automatismo dos gestos para alcançar a coisa).

Os objetos com manuseio mais freqüente devem ficar mais perto do operador. A disposição dos objetos deve facilitar a preensão. Não se deve fazer nada que seja desnecessário (REGRA DE OURO): a força da gravidade é a energia mais barata que existe. As calhas, esteiras, ferramentas suspensas por molas, etc são auxiliares preciosos do operador, pois substituem-no quer para trazer os objetos ao seu alcance, quer para afastá-los.

O sucesso da implantação deste projeto veio do uso de ferramentas como TOC, OEE, Lean e Kaisen, onde foi possível determinar os gargalos de processo (ou restrições), quantificar as melhorias através do OEE, identificar os desperdícios do processo e deixar somente as operações que agregam valor (tarefa facilitada pela implantação da linha única) e melhorar não apenas o processo como o próprio produto, melhorias estas justificadas através da relação custo x benefício.

Pequenas ações direcionadas aos processos, realizadas seguindo os conceitos de melhoria contínua (pequenas, mas constantes implementações de pequenas melhorias) surtiram efeito consideravelmente positivo nos níveis de produção da linha de fabricação em um tempo relativamente curto.

2. DESENVOLVIMENTO DE FERRAMENTAS EM PARCERIA COM FORNECEDORES

O uso de ferramentas manuais, como chaves-de-fenda, causam repetidas situações de LER/DORT entre os operadores. Por esta razão, foi desenvolvido um trabalho conjunto com fornecedores de ferramentas pneumáticas para o uso de parafusadeiras e torqueadeiras/apertadeiras pneumáticas em todo o processo; através da relação custo x benefício, foi possível estabelecer um plano com metas para aquisição de ferramentas pneumáticas para todo o processo de fabricação, adquirindo-as de forma gradativa. A manutenção destas ferramentas que a princípio eram do fornecedor, com o tempo passaram a ser dos técnicos de processos.

A relação custo x benefício prevê o valor da MOD (mão-de-obra direta) envolvida na operação em função do tempo-padrão para a execução do trabalho; este valor deve ser comparado ao futuro tempo-padrão com a aquisição do equipamento, mais o valor do investimento. De posse destes dados, têm-se o tempo de amortização do investimento, seja em meses ou anos.

É importante ressaltar que todo investimento deve sempre possuir um estudo de custo x benefício, pois é através deste estudo que é possível verificar quais os impactos financeiros determinada ação terá. Por exemplo, a aquisição de um equipamento será amortizada em quanto tempo? Qual o novo tempo-padrão com o uso deste equipamento? Se deixarmos de usar fixação por parafusos e passarmos a usar fixação auto-adesiva, quais os custos de uma e outra situação? É viável? Não existe investimento sem um prévio estudo de relação custo x benefício, não existe aprovação de qualquer projeto que não tenha um prévio estudo que o justifique. Todos os indicadores deste projeto ou proposta devem ser expressos em termos monetários, todos em valor presente. Abaixo, um exemplo de relação custo x benefício (também conhecido como “Decisão entre Alternativas”):

3. DESENVOLVIMENTO DE DISPOSITIVOS PARA AGILIZAR O PROCESSO

Em parceira com a ferramentaria foram desenvolvidos diversos dispositivos que visavam facilitar a montagem dos componentes, criando “berços” de montagem para o uso mais adequado das ferramentas pneumáticas.

4. PARTICIPAÇÃO DE GRUPOS DE IMPLANTAÇÃO DE ISO-9001 E HOUSEKEEPING (5’S)

A empresa passou a ser a primeira em seu segmento a ser certificada com a ISO-9001:1994, usando para isso um trabalho de base, que envolveu a conscientização dos colaboradores para a Qualidade, e a implantação do 5´S em toda a empresa, com gráficos de acompanhamento e constantes auditorias internas. A participação de grupos elaboradores de procedimentos para o Sistema de Gestão da Qualidade foi fundamental para conhecer a empresa como um todo (ou o seu sistema), como compras, vendas, assistência técnica, entre outros departamentos, proporcionando assim uma visão muito maior dos diversos setores que compõe a empresa e como eles interagem e são interdependentes entre si.

5. UNIFICAÇÃO DAS LINHAS DE INSERÇÃO DE COMPONENTES

Utilizando-se do mesmo conceito de TOC, OEE, Kaisen e Lean, as linhas de inserção de componentes eletrônicos em placas de circuito-impresso foram unificadas em uma única linha de fabricação; desta forma, o erro de montagem diminui de forma extrema pois se antes a operadora inseria até 100 componentes diferentes em seu posto de montagem, esta inserção caiu para até 10 componentes.

6. PROJETO E DESENVOLVIMENTO DE ABASTECIMENTO DINÂMICO – KANBAN

Foi projetado e desenvolvido um sistema de abastecimento dinâmico para a área eletrônica e montagem de balanças, onde os conjuntos eletrônicos montados na área limpa da empresa (montagem de placas de CI e conjuntos) eram inseridos em caixas de embalagem padronizadas (colméias) com quantidades múltiplas a fim de facilitar o Kanban, controle do PCP e manuseio dos operadores de embalagem de balanças, e posteriormente eram alocados em um supermercado de abastecimento; este supermercado consistia em uma ampla estrutura metálica, composta de trilhos com rodízios, capazes de alocar até 100 caixas de conjuntos eletrônicos (placas ou conjuntos); estas caixas eram alocadas na parte limpa (área de montagem eletrônica) e retiradas pelos operadores de balança, no pátio de montagem final das balanças. A caixa vazia retornava por um compartimento reverso após o uso e o que determinava a produção para as montadoras eram as fichas de Kanban (verdes, amarelas e vermelhas).