Arquivo

Tubocap – Implantação de Documentação de Processos

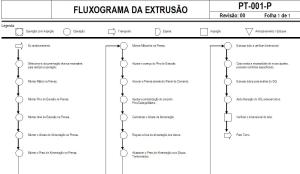

· FLUXOGRAMA DO PROCESSO (modelo gráfico que auxilia no mapeamento e visualização de um processo), cuja natureza do gráfico foi o registro analítico do PRODUTO (analisa o percurso do produto) e não HOMEM (analisa o trabalho do homem); Para a realização deste trabalho, foram observadas as seguintes recomendações:

o Determinação da atividade a ser estudada;

o Definição do objeto a ser seguido;

o Definir os pontos de início e fim;

o Cabeçalho com dados.

o Simbologia.

· PROCESSO DE FABRICAÇÃO, determinando a seqüência de processo para obtenção do produto, onde foram:

o Indicadas as operações do processo de fabricação;

o Descritas de forma resumida cada uma das operações;

o Descritos os materiais utilizados;

o Especificados os equipamentos, máquinas, dispositivos e ferramentais necessários.

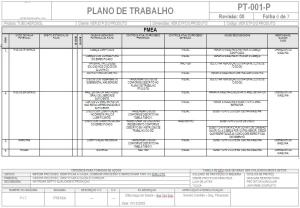

· PLANO DE CONTROLE DO PROCESSO (documento que estabelece a informação necessária para realização do controle de qualidade), onde as informações foram:

o Técnica de avaliação (inspeção visual, por dispositivos, instrumentos, etc);

o Tipo de inspeção (característica especial, severidade, etc);

o Freqüência de inspeção (tipo de amostragem, tamanho da amostra, etc);

o Plano de Correção / Reação.

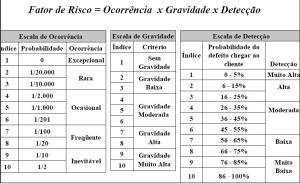

· FMEA DO PROCESSO (usado para analisar processos de fabricação, quando o processo de fabricação já foi definido), onde os objetivos eram

o Identificar as deficiências nos processos para implantar controle (para reduzir ocorrência de produtos defeituosos)

o Identificar parâmetros críticos e relevantes dos processos, auxiliando na elaboração de planos de controle;

o Estabelecer prioridade para as ações de melhoria para orientar futuros desenvolvimentos;

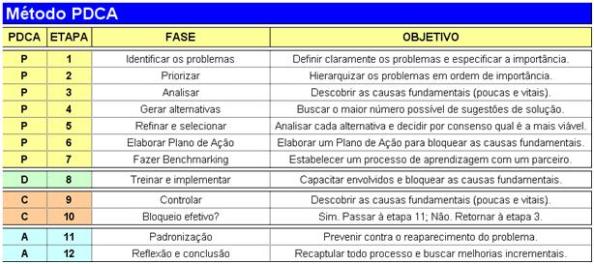

§ Ciclo PDCA:

o O ciclo deve começar pelo planejamento, em seguida a ação ou conjunto de ações planejadas são executadas, checa-se o que foi feito, se estava de acordo com o planejado, constantemente e repetidamente (ciclicamente), e toma-se uma ação para eliminar ou ao menos minimizar defeitos no produto ou na execução.

o As etapas abordadas para a fase PLAN:

i. Identificação dos problemas = nesta fase, os problemas que ocorrem durante o processo serão claramente definidos através do processo de Brainstorming, estimulando a criatividade da equipe e, principalmente, fazendo com que se sintam parte integrante das soluções para a empresa.

1. Nesta fase, os problemas e as idéias serão dadas pelos funcionários que melhor conhecem o processo e nenhum problema será criticado ou descartado, muito menos serão discutidas as soluções ou “achismos”.

2. O Brainstorming será “Estruturado”, ou seja, o grupo será composto somente por participantes técnicos que conhecem a fundo a etapa do processo e será dada a oportunidade para falarem, um de cada vez, em ordem. Quando todos passarem a vez, o Brainstorming estará encerrado. A utilização do Brainstorming estruturado evita idéias ou descrições de problemas que não existem, e evita que somente um dos participantes fale, inibindo os outros integrantes do grupo.

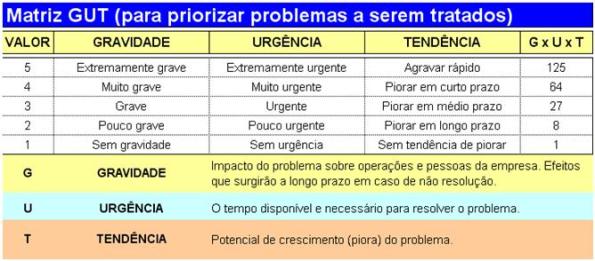

ii. Priorizar = nesta fase, os problemas serão classificados e hierarquizados conforme seu grau de importância. Esta priorização será dada através do uso da Matriz GUT, onde serão avaliados a gravidade, a urgência e a tendência de cada problema listado no Brainstorming.

1. A gravidade é o impacto do problema sobre coisas, pessoas, resultados, processos ou organizações e efeitos que surgirão a longo prazo, caso o problema não seja resolvido.

2. A urgência é a relação com o tempo disponível ou necessário para resolver o problema.

3. A tendência é o potencial de crescimento do problema, avaliação da tendência de crescimento, redução ou desaparecimento do problema.

4. A pontuação de 1 a 5, para cada dimensão da Matriz GUT, permite classificar em ordem decrescente de pontos os problemas a serem atacados em melhorias de processo.

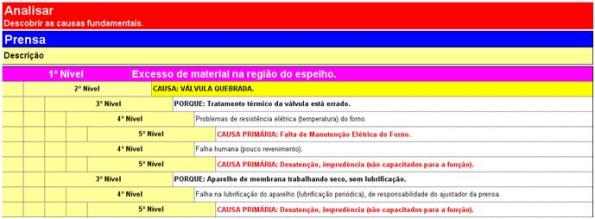

iii. Analisar = nesta fase, serão buscadas as causas fundamentais de cada problema listado no Brainstorming. Os participantes da primeira etapa e da segunda etapa voltam a se reunirem para tratar das causas (ou porquês) de cada problema.

1. Os “porquês” serão utilizados até que se chegue à causa fundamental, ou causa primária do problema.

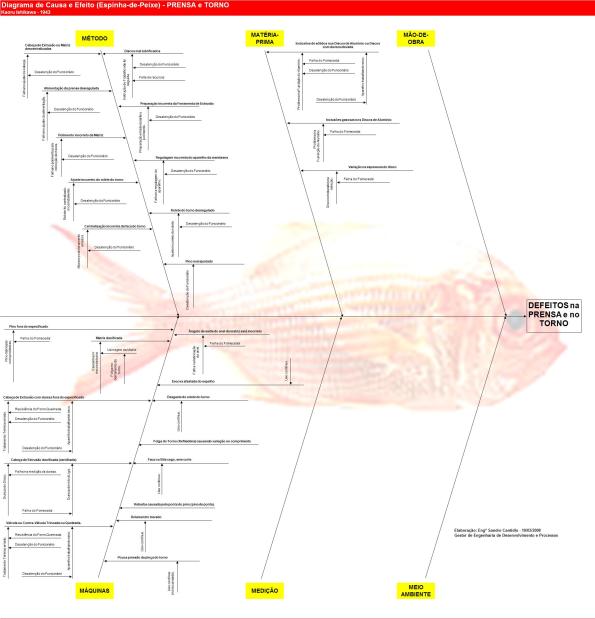

2. Através do uso do método dos cinco porquês, teremos informações para podermos montar o Diagrama de Causa e Efeito, ou Diagrama de Ishikawa ou Espinha-de-Peixe (Fishbone), classificando as causas dentro dos 6M´s (Máquina, Método, Medição, Mão-de-Obra, Matéria-Prima e Meio Ambiente).

3. O diagrama de causa e efeito é usado para analisar as relações de causa e efeito, comunicar relações de causa e efeito e facilitar a resolução de problemas do sintoma para a causa, até a solução.

4. O Diagrama de Causa e Efeito analisa criteriosamente e expõe as relações entre um determinado efeito e suas causas potenciais.

5. Cabe aqui dizer que o Diagrama de Ishikawa será utilizado da forma correta, ou seja, serão anotadas as causas de primeiro nível, de segundo nível, terceiro, etc. até a anotação de todas as causas das causas para cada efeito. Normalmente os Diagramas de Ishikawa param no primeiro nível, e esta é uma forma errada de utilização desta Ferramenta Básica da Qualidade.

6. Em seguida, será utilizada uma Nova Ferramenta da Qualidade, chamada “Diagrama de Relações”. O Diagrama de Relações é utilizado para analisar problemas com uma complexa inter-relação entre causas e efeitos, sendo construído pela indicação da inter-relação que existe entre os fatores causais. O Diagrama de Relações a ser construído é o de Objetivos Múltiplos, pois reflete mais proximamente a realidade, onde raramente é possível isolar um único fator sem obter uma visão distorcida dessa realidade.

7. Após a construção do Diagrama de Relações, deve-se verificar a quantidade de setas que entram e que saem de cada quadro. Cada quadro possui um E/S (entrada/saída), de maneira a identificar se aquela etapa é um agente gerador de ações (com muitas saídas) ou então um processador de ações (com muitas entradas). Os processadores de ações devem ser trabalhados de maneira a permitir sua otimização. Um outro fator interessante a ser analisado por meio do Diagrama de Relações é a seqüência e como os diversos fatores se relacionam e contribuem para a ocorrência do objetivo em questão, permitindo conhecer melhor o processo.

iv. Gerar alternativas = nesta fase, serão discutidas o maior número possível de soluções para cada problema listado no Diagrama de Ishikawa. Cada efeito deverá possuir, ao menos, 3 soluções viáveis do ponto de vista técnico (ou possíveis de serem executadas).

1. Após definirmos as possíveis soluções viáveis para cada causa, usaremos o Diagrama de Árvore para mostrar o relacionamento entre um tópico e os seus elementos componentes. As idéias geradas no Brainstorming são convertidas num Diagrama de Árvore para mostrar os elos lógicos e seqüenciais, sendo utilizado para o planejamento e a solução de problemas.

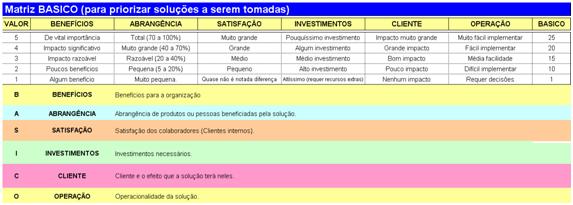

v. Refinar e Selecionar = nesta fase, as alternativas de soluções serão analisadas e, por consenso, serão classificadas por sua viabilidade.

1. Para esta avaliação, utilizaremos a Matriz BASICO ou Matriz de Priorização (priorização das soluções a serem tomadas).

vi. Elaborar um Plano de Ação = nesta fase, será elaborado um Plano de Ação para bloquear as causas fundamentais ou causas primárias. Para elaboração deste Plano de Ação usaremos uma outra ferramenta, o 5W2H.

Þ What?

Þ When?

Þ Who?

Þ Where?

Þ Why?

Þ How?

Þ How Much?

1. Para cada uma das soluções priorizadas, serão estabelecidas metas de melhoria a serem alcançadas através de Planos de Ações bem definidos, com estudo de investimentos e cronogramas. O estabelecimento das metas é importante para constatar o nível de melhoria a ser incorporado ao processo, a partir da causa do problema que foi priorizada para ser eliminada. Esta etapa permite explicitar o nível de resultado esperado, como também programar as atividades para a implementação da melhoria.

2. Serão indicadas nesta fase as providências a serem tomadas relativas às oportunidades e necessidades de melhorias, metas/objetivos, revisão do processo, controles e medidas, responsabilidades, cronogramas, etapas de implantação e necessidades de recursos.

3. Esta etapa tem o objetivo de implantar a melhoria do processo de avaliar se os problemas foram solucionados e se todo o processo está funcionando conforme o previsto.

vii. Fazer Benchmarking = nesta fase, será estabelecido um processo de aprendizagem com um parceiro, seja Cliente, seja fornecedor, seja externamente ou internamente. O Benchmarking é usado para comparar um processo com os de líderes reconhecidos, para identificar as oportunidades para a melhoria da Qualidade. Compara os processos e desempenho de produtos e serviços com os de líderes reconhecidos, permitindo identificar as metas e estabelecer as prioridades para a preparação de planos que resultarão em vantagem competitiva no mercado.

o As etapas abordadas para a fase DO:

viii. Treinar e implementar = nesta fase, serão realizados treinamentos com os envolvidos nos processos, a fim de capacitá-los a bloquear as causas fundamentais ou primárias, fontes geradoras de defeitos.

o As etapas abordadas para a fase CHECK:

ix. Controlar = nesta fase, será verificado (ou checado) se as causas fundamentais foram de fato bloqueadas, ou se os bloqueios determinados são eficientes e eficazes, não permitindo novas ocorrências do problema.

x. Bloqueio Efetivo? = nesta fase avalia-se a eficiência e eficácia das ações implementadas. Caso o bloqueio tenha sido realizado com sucesso, deve-se partir para a próxima etapa (Act). Caso não tenha surtido o efeito desejado, deve-se voltar à etapa 3 do PDCA e avaliar novamente as causas primárias de cada problema.

o As etapas abordadas para a fase ACT:

xi. Padronização = nesta fase, as ações realizadas com sucesso serão padronizadas, isto é, serão transformadas em Instruções de Trabalho, Procedimentos, Especificações, etc.

xii. Reflexão e Conclusão = nesta fase, todo o processo deverá ser recapitulado, observando as melhorias realizadas e buscando novas melhorias, entrando um ciclo de melhoria contínua do processo.

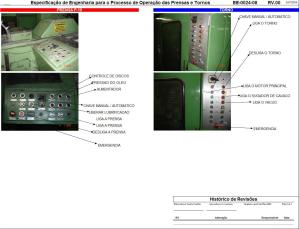

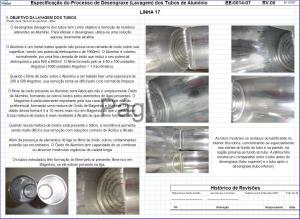

· PROCESSO DE OPERAÇÃO DOS EQUIPAMENTOS, que determina a forma de acionar os equipamentos (ligar, desligar, colocar em operação, desligar, emergência).

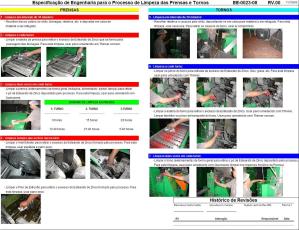

· PROCESSO DE LIMPEZA DOS EQUIPAMENTOS, que determina o equipamento e seu processo de limpeza, a responsabilidade pela limpeza, freqüência e material necessário para a limpeza.

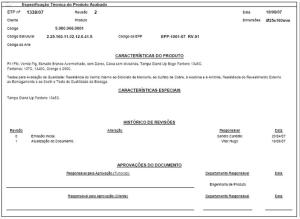

· ESPECIFICAÇÃO TÉCNICA DO PRODUTO. Este documento contém todas as informações a respeito do produto fabricado pela empresa, sendo um documento de sistema e, portanto, com cabeçalho conforme norma :ISO-9001:2000. Estão descritas as características mínimas para a fabricação do produto, sendo aprovado pelo Cliente e controlado pela Engenharia por meio de número de identificação e controle de revisões.

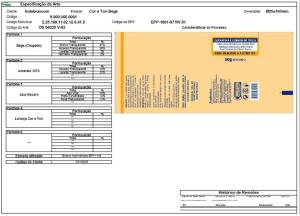

· ESPECIFICAÇÃO TÉCNICA DA ARTE DO PRODUTO. Este documento contém a imagem ilustrativa (fora de escala e sem definição ideal para conferência de texto) do produto, assim como os pantones (escala de cores) necessários e as tintas (e formulações) para se obter estes pantones. Contém também a informação técnica sobre o processo de litografia para a arte do produto acabado, como ajustes de máquina, etc, entre outras informações que forem necessárias para auxiliar o impressor no ajuste da máquina ou ao colorista.

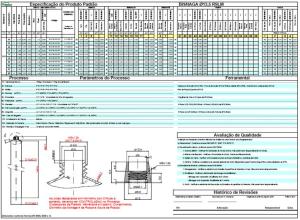

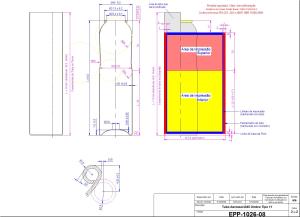

· ESTRUTURA DO PRODUTO PADRÃO. Todos os produtos catalogados estão especificados em documento de Engenharia chamado “Especificação do Produto Padrão” ou “EPP”. Neste documento estão contidas informações que atendem a todos os departamentos envolvidos diretamente com o produto e o processo de fabricação.

o Comercial

o Administração de Materiais

o Engenharia de Produto

o Produção

o Garantia da Qualidade

· SOLICITAÇÃO DE DESENVOLVIMENTO DE ENGENHARIA. Documento de origem de desenvolvimento de novos produtos, alteração de produtos existentes e solicitações de amostras. Este documento é gerado no departamento comercial e percorre os departamentos envolvidos diretamente com o produto e o processo:

o Engenharia, que verifica a viabilidade técnica do processo;

o Clicheria, que verifica a viabilidade das artes do produto;

o Qualidade, que verifica a inspeção a ser praticada;

o Produção, que verifica a viabilidade e prazo de entrega.

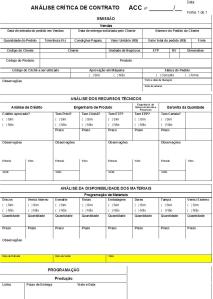

· ANÁLISE CRÍTICA DE CONTRATO. Documento criado para ser orientativo dos departamentos envolvidos quando um pedido é colocado na empresa. Todos os setores envolvidos no processo recebem a Análise Crítica de Contrato e verificam os recursos necessários para a fabricação do produto.

· RELATÓRIO DE DESENVOLVIMENTO DE NOVOS MATERIAIS. Os desenvolvimentos de novos materiais são registrados em formulários adequados, informando o material em desenvolvimento, fornecedor, as avaliações de produção e de qualidade e a aprovação dos setores envolvidos. Cada material a ser testado ou avaliado, conforme Procedimento de Sistema da Qualidade, recebe uma numeração de identificação (número de RA) e este número é seqüencial e o mesmo número usado no registro de desenvolvimento. Desta forma, todos os desenvolvimentos são controlados e registrados, possuindo histórico de desenvolvimento.

· DESENHOS TÉCNICOS DOS PRODUTOS. Os Desenhos Técnicos dos Produtos foram revistos e atualizados, incorporados à Estrutura Padrão do Produto. Os desenhos foram atualizados mediante normas internacionais (Britânica, Americana e Alemã) e nacionais (ABNT).

· INSTRUÇÕES DE TRABALHO. Instruções dissertativas e ilustrativas para atender à solicitação e exigências de normas (ISO-9001:2000 e GMP).

· MANUAIS DE TREINAMENTO DOS EQUIPAMENTOS. Manuais detalhados de operação dos equipamentos, visando o treinamento dos operadores e a descrição completa e detalhada dos processos de operação.

· PROCEDIMENTOS DO SISTEMA DE GESTÃO DA QUALIDADE. Foi criado em 2003 os primeiros procedimentos de Sistema de Gestão da Qualidade, a fim de padronizar o trabalho realizado de forma sistêmica pela empresa. Estes procedimentos foram elaborados conforme ISO-9001:1994 e atenderam à maioria dos Clientes em visitas de auditoria. Foram criados endereços para todos os setores da empresa e distribuídos os manuais da qualidade com os procedimentos. Posteriormente, em 2006, estes procedimentos foram revistos e atualizados para a versão 2000 da norma.

http://www.4shared.com/file/81745152/69880b60/Tubocap__Implantao_de_Documentao_de_Processos_-_wwwsandrocanwordpresscom.html